Częstym niedomaganiem, z jakim możemy się spotkać w naszych leciwych już samochodach to różnego typu uszkodzenia tylnego mostu. W niektórych przypadkach „tylko” huczy lub cieknie, innym razem może się okazać, że występuje zbyt duży luz na przekładni, w skrajnych przypadkach możemy mieć uszkodzone zęby przekładni lub mechanizmu różnicowego lub uszkodzone półosie. W poniższym poradniku przedstawimy, jak samodzielnie uporać się z naprawą tylnego mostu. Wbrew krążącej opinii, most można zrobić samemu, trzeba jednak mieć po pierwsze odrobinę wiedzy, po drugie trochę samozaparcia i po trzecie urządzenia ułatwiające pracę. To pierwsze postaramy się przekazać w poniższym artykule. W drugie czytelnik musi się sam wyposażyć, o trzecie może być najtrudniej. Najczęściej będziemy musieli liczyć na pobliski warsztat mechaniczny lub ślusarski, który dysponuje różnymi urządzeniami, bez których się nie obejdziemy, ale o tym dalej.

Do regeneracji mostu skłoniła autora czekająca go prawie roczna wyprawa Nyską 522 – rozkręcił i złożył ją do śrubki. Do mostu też wypadało zajrzeć, a przy tym była okazja, by napisać poradnik dla potomnych z tej niełatwej i mozolnej czynności.

Poradnik ten można zastosować z powodzeniem także do tylnych mostów Warszaw, Pobied czy UAZów, bo są to bliźniacze konstrukcje.

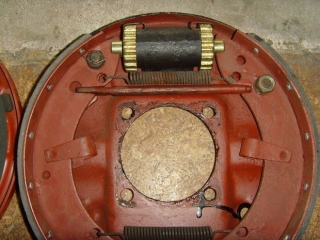

Rozbiórkę mostu zaczynamy od wybicia półosi napędowych. W tym celu najpierw musimy ściągnąć bęben hamulcowy i odkręcić śruby mocujące tarczę kotwiczną wraz z tuleją zabezpieczającą łożysko. Tarcza z tuleją są przykręcone czterema śrubami do półpochwy. Po ich odkręceniu nasze łożysko ma „drogę wolną” do wysunięcia się z półpochwy. Powinno jednak być tam wpasowane na wcisk i nie dać się wyciągnąć ręką. Aby wybić półoś z łożyskiem można zastosować specjalny przyrząd bezwładnościowy, który zakłada się na szpilki zamiast koła i uderza tak długo, aż półoś zostanie wybita ze swego gniazda. Nie posiadając jednak takiego przyrządu można się posłużyć starym, niepotrzebnym bębnem hamulcowym (istnieje ryzyko pęknięcia). Zakładamy taki bęben na szpilki odwrotnie niż zawsze – stroną wewnętrzną do zewnątrz i przykręcamy nakrętkami od kół, również odwróconymi (płaską stroną do bębna, stożkiem do zewnątrz, by nie uszkodzić stożków). Po czym równo dookoła bijemy młotkiem, zbijając półoś.

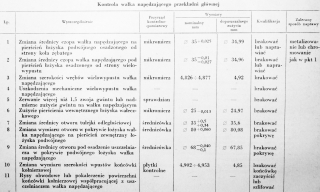

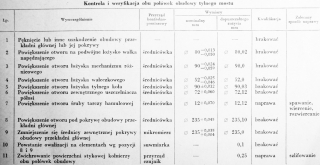

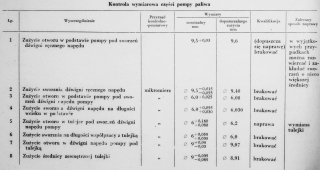

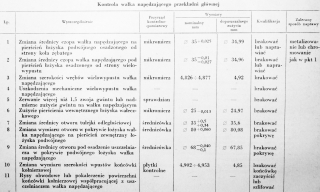

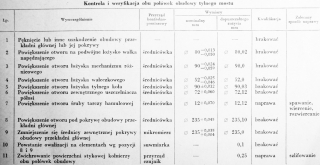

Przy kompleksowej regeneracji mostu należy wymienić, bez wyjątku wszystkie łożyska i uszczelnienia na nowe i dokładnie zweryfikować stan kół zębatych, a w razie potrzeby je także wymienić na nowe. Kryteria oceny zużycia mechanizmów, bieżni, etc, powinny być takie, jak opisywane w artykule o regeneracji skrzyni biegów. Bardziej szczegółowe kryteria podają przytoczone tutaj tabele.

Wszystkie łożyska warto wymienić na ich lepsze jakościowo zamienniki. Można polecić łożyska marki Timken – górna półka, warto się szarpnąć. Jedynie łożysk wałka ataku należy szukać wśród rosyjskich producentów, nie istnieją niestety żadne lepsze odpowiedniki.

Mając już w głowie obraz kolejnych wydatków i poszukiwań części z ochotą możemy zabrać się za dalszą rozbiórkę. Mając wyciągnięte półosie i goły most, możemy go rozkręcić. Mała ciekawostka: próbowaliście kiedyś wybić bieżnię zewnętrzną łożyska mechanizmu różnicowego z pochwy postu? Skoro to czytacie to całkiem prawdopodobne, że tak.

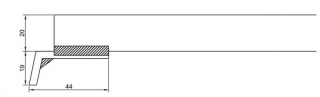

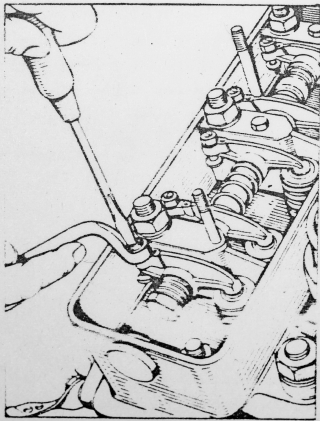

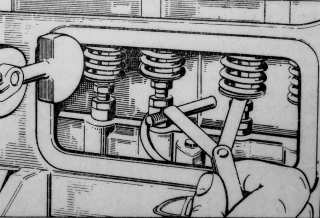

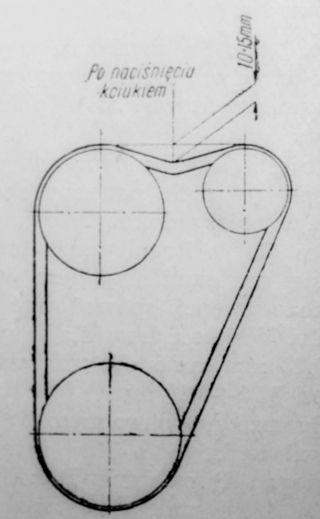

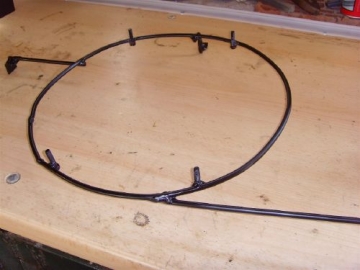

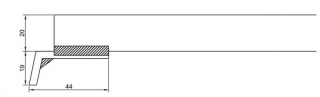

W instrukcji napraw napisane jest, że należy użyć przyrządu nr ……. . Zamiast tego proponujemy odcinek pręta fi=20mm l=1300mm zakończony wygiętą blachą jak na rysunku.

Wkładamy go od strony półosi, walimy młotkiem i bieżnię po chwili mamy na wierzchu.

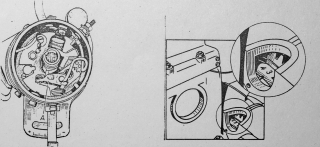

Teraz czas przyszedł na podwójne łożysko ataku. W książce serwisowej napisane jest, że należy użyć przyrządu bezwładnościowego.

Możemy zaadaptować przyrząd do półosi, jeśli taki posiadamy, jeśli jednak nie mamy trzeba zmontować takie narzędzie samemu.

Nakręcamy przyrząd na wałek ataku i uderzamy w niego młotkiem, tak długo, aż się wygnie…

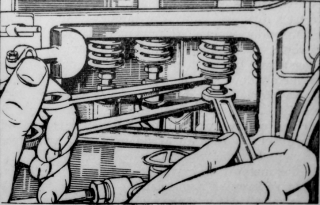

Następnie wzmacniamy nasz przyrząd aż do uzyskania odpowiedniej wytrzymałości. Teraz dzięki synchronicznej pracy lewarków mozolnie wyciskamy łożysko.

Przyszedł czas na półosie. Zasadnicza rzecz, którą jesteśmy w stanie zweryfikować to wszelkie średnice opisane w tabeli, które zazwyczaj pozostają dobre, oraz stan zużycia wieloklinu, który jeśli jest uszkodzony zazwyczaj możemy poznać bez użycia przyrządów. Dla pewności możemy posłużyć się mikrometrem lub suwmiarką.

Gdy już stwierdzimy, że nasza półoś się nadaje, lub zdobędziemy inną, która spełnia stawiane jej wymagania należy zdemontować stare łożyska. Łożyska i tuleje i tak są do wyrzucenia więc nacinamy je szlifierką i rozbijamy. Uwaga, żeby nie naciąć półosi, takie uszkodzenie może zupełnie zdyskwalifikować półoś do powtórnego montażu!

Zazwyczaj jednak po nacięciu i zbiciu tulei, łożysko daje się również zbić. Warto jednak mieć do dyspozycji ściągacz, którym się wspomożemy przy zachowaniu zasad BHP. Wyciągamy płytkę uszczelniacza filcowego i…

…most zdemontowany! Czas złożyć wszystkie części, by znów mieć nienagannie działający napęd naszego wehikułu.

Składanie mostu.

Aby przystąpić do składania mostu, musimy pamiętać, że jak się powiedziało „A”, to trzeba powiedzieć „B”, teraz już nie można się wycofać, most musi zostać złożony. I to nie byle jak, więc nastawmy się tak, by zrobić wszystko możliwie najlepiej, a jeśli nie umiemy tego zrobić dobrze, to należy się z tym przespać i zacząć od nowa.

Potrzebne nam będą:

– Łożyska półosi – 6308 2RS

– Tuleje półosi

– Łożyska stożkowe osadzenia mechanizmu różnicowego- 32210

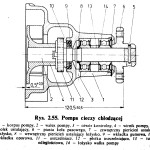

– Łożysko podwójne wałka ataku

– Łożysko wałka ataku

– Simmering uszczelnienia półosi 2 szt

– Simmering uszczelnienia wałka ataku

– Podkładki dystansowe wałka ataku

– Podkładki dystansowe łożysk osadczych mechanizmu różnicowego

– Podkładki dystansowe bieżni wałka ataku

– Dobry smar

– Dobry olej przekładniowy

– Pierścienie filcowe

– Prasa 100kN (Bez tego naprawdę nie ma co zaczynać przygody z mostem. Jeśli nie dysponujemy takim sprzętem warto się zorientować, czy okoliczne warsztaty nie posiadają takiej prasy i nie wykonają odpowiednich czynności wymagających takiego urządzenia za uiszczeniem skromnej opłaty)

– Dobry ściągacz do łożysk obudowy mechanizmu różnicowego.

Zaczynamy od półosi, czyli roboty lekkiej, prostej i przyjemnej… No, może to duża przesada, ale w kontekście wszystkich czynności przy regeneracji mostu, regeneracja półosi jest naprawdę najłatwiejsza.

Należy zweryfikować stan szpilek na koła. Jeśli są uszkodzone, mają bruzdy po źle dokręconych kołach lub trwale uszkodzony gwint – szpilki powinno się wymienić. Stare szpilki należy wybić, warto wcześniej spryskać okolice szpilki jakimś preparatem penetrującym i zabrać się za to następnego dnia. Po odpowiednim umocowaniu półosi, tak, by przy wybijaniu szpilek nie uszkodzić wieloklinu czy łożyska przystępujemy do uderzania młotkiem w uszkodzone szpilki. Po ich wybiciu nabijamy nowe, wkładając je od tyłu w otwór i nabijając aż łeb, w który bijemy zejdzie się ciasno z powierzchnią kołnierza półosi. Uwaga – po pierwszym dokręceniu koła szpilki mogą się „wbić” jeszcze głebiej, więc warto pamiętać o kontrolowaniu dokręcenia koła po takim zabiegu przez jakiś czas, do momentu gdy szpilka nie będzie wchodzić głębiej . Na dystansie około 100km powinniśmy co 10km się zatrzymać i sprawdzić dokręcenie szpilek. W przeciwnym razie istnieje ryzyko uszkodzenia szpilek, co może skutkować nawet odpadnięciem koła!

Zamiast filcowych uszczelniaczy można spróbować zamontować simeringi 52x66x8, które pasują idealnie, ale w opisywanym przykładzie tulejka na półosi stykająca się z filcem była już skorodowana i powierzchnia styku szybko by się zużyła. Pomysł do wykorzystania na półosiach w lepszym stanie.

Informacja na temat uszczelniaczy filcowych, które oryginalnie były montowane w tych mostach – pasują od Lublina – nie są przecięte, ale czy od Żuka czy Lublina trzeba kupić całe zestawy naprawcze z chińskimi łożyskami. Proponuję wyciąć kółeczka z filcu, chińskie łożyska można sobie postawić na półce, jako „łapacze kurzu”.

Jeśli filc jest za cienki to dokładamy drugie.

Najpierw zakładamy pół obudowy na półoś, następnie upychamy uszczelniacz i dokręcamy. Gdy będziemy chcieli wepchnąć skręcony uszczelniacz możemy wypchnąć filc z gniazda.

Uszczelniacze zmontowane.

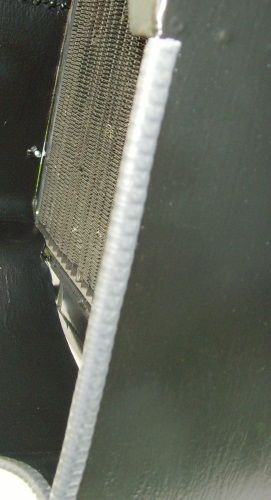

Pora na wprasowanie łożysk i tulei. Warto zastosować w tym miejscu łożyska podwójnie kryte. Od strony filcowego uszczelniacza, uszczelnienie łożyska nie pozwoli na przedostawanie się drobnych zanieczyszczeń, natomiast od strony mechanizmu uszczelniacz powinno się usunąć, żeby móc smarować tradycyjną drogą – przez wkręcanie pojemniczka ze smarem.

Taki zabieg powinien zwiększyć niezawodność tego łożyska.

Wciskamy łożysko. Jako tulejka do wciskania może posłużyć roztoczona tulejka ściągnięta z tej właśnie półosi. Półoś smarujemy olejem i wciskamy łożysko, naciskając prasą na pierścień wewnętrzny. Za nią wciskamy tuleję. Zarówno łożysko, jak i tuleję, dla ułatwienia, możemy wcisnąć bez użycia prasy na gorąco. Ważne jednak, by nie przegrzać hartowanego materiału – ogrzewać powinno się równomiernie do temperatury około 100-120 stopni Celsjusza, a potem nabijać sposobem opisanym wyżej. Do nagrzania najlepiej stosować nagrzewnicę indukcyjną, którą można w prosty sposób wykonać ze starego transformatora. To jednak temat na osobny artykuł, jeśli nie dysponujemy odpowiednią nagrzewnicą można nagrzewać np. na kuchence elektrycznej, jednak najlepszy sposób, to nagrzewanie w garnku z olejem przekładniowym, nagrzewanie odbywa się wówczas równomiernie i nie grozi uszkodzeniem nawet gumowych elementów kryjących. W przypadku grzania w oleju wystarczy podgrzać do 80-100 stopni. Najbardziej niekontrolowane jest nagrzewanie na kuchence, należy wówczas uważać na gumę kryjącą łożysko i pamiętać, że materiał nie może zmienić barwy! Jeśli łożysko lub tuleja zacznie zmieniać barwę oznacza to, że przegrzaliśmy materiał.

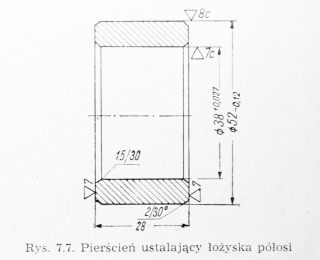

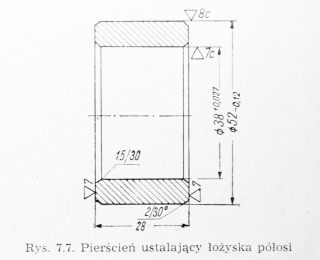

Rysunek techniczny tulei, gdybyśmy byli zmuszeni dorabiać, powinna ona być hartowana na głębokość ok. 1,5-2 mm. Wciąż jednak takie tuleje można nabyć w sklepach z częściami.

Przy montowaniu gorących elementów należy uważać na ryzyko poparzenia! Stosować grube rękawice, choć nawet spawalnicze nie zapewnią należytej ochrony, więc powinno się chwytać rozgrzane elementy narzędziami.

Półosie gotowe do montażu, na pierwszym zdjęciu półoś z wymienionymi szpilkami:

Teraz część najważniejsza:

Montaż i regulacja mechanizmu różnicowego i wciskanie podwójnego łożyska, czyli to, czego wszyscy najbardziej się boją.

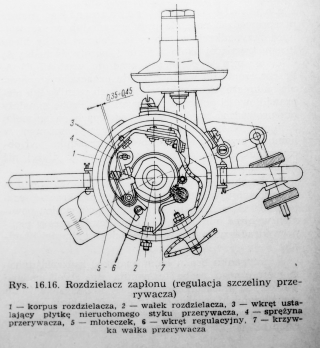

Zanim wciśniemy podwójne łożysko:

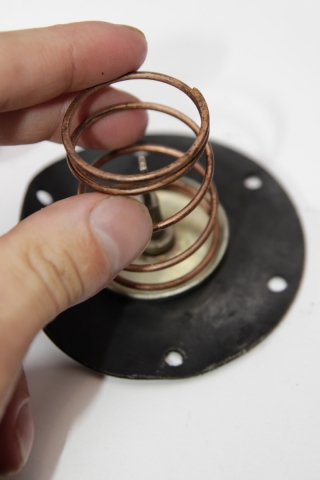

1) Składamy je na stole lekko ściskamy i obracamy bieżnią kilkakrotnie by się ułożyło.

2) Dokonujemy pomiaru zewnętrznych stron wewnętrznej bieżni łożyska podwójnego walka ataku.

3) Wyjmujemy łożyska i dobieramy taką liczbę podkładek dystansowych minus 0.2 mm z płytką szczelinomierza żeby były równe wymiarowi mierzonemu w punkcie 2.

4) Układamy nasmarowane, złożone łożysko wraz z podkładkami (te -0.2 mm służy lepszemu dociśnięciu łożysk do bieżni zewnętrznej) na prasie i lekko (~70N) ściskamy. Bieżnia zewnętrzna musi się dać obracać z lekkim oporem. Korygujemy w razie potrzeby podkładkami.

5) Teraz mamy dobrze dobrane podkładki do naszego łożyska.

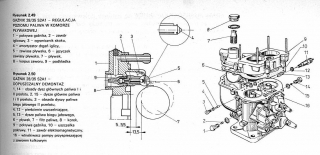

Słów kilka o wałku ataku i kole talerzowym.

Wałek i talerz muszą mieć takie same numery! Są docierane do siebie parami. Poza tym, oryginalna przekładnia w Nysie ma 8 zębów na ataku i 41 na talerzu co daje 41/8 = 5.125.

Przekładnia równa 1 oznacza bezpośrednie przełożenie. Wszystko w „górę” daje redukcję przełożenia. W „dół” „przyśpieszenie”. To tak bardzo ogólnie. Tyczy się to zarówno mostu jak i skrzyni biegów czy reduktora.

Chcąc przyśpieszyć naszą maszynę musimy:

a) zmniejszyć liczbę zębów na kole,

b) zwiększyć liczbę zębów na ataku.

W opisywanym przypadku udało się zdobyć nowy komplet 9/41 czyli przełożenie 4,55.

Na przełożeniu 10/41 następuje zwiększenie prędkości o ~8km/h względem 8/41.

W tym przypadku będzie to 4 km/h. Jest to pewien kompromis pomiędzy mocą a prędkością.

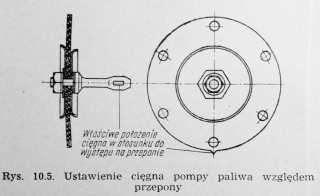

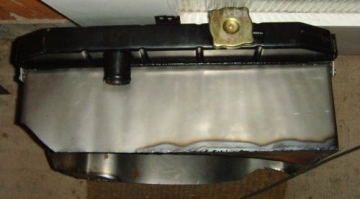

Teraz wciskamy pojedyncze łożysko wałka ataku i zabezpieczamy pierścieniem Segera. Następnie wciskamy jedno ze stożkowych łożysk. Wprasowujemy wałek z uprzednio wprasowanym łożyskiem. Wkładamy podkładkę regulacyjną wałka ataku (Jaką? tego nie da się pomierzyć. Trzeba grubość dobrać eksperymentalnie). Wciskamy w obudowę mostu bieżnię zewnętrzną podwójnego wałka ataku. Bieżnia będzie lekko wystawać.

Wkładamy pierścień dystansowy i odliczone uprzednio podkładki. Smarujemy całe łożysko, wkładamy drugie łożysko stożkowe (ono nie jest na wcisk). Wyciągamy stary simering obudowy wałka ataku i przykręcamy obudowę bez simeringu i papierowych podkładek. Następnie wkładamy łącznik z wałem i przykręcamy nakrętką koronową. Sprawdzamy czy się obraca nie za ciężko, bez zacięć, czy nie ma luzów. Jeśli prawidłowo dobraliście podkładki ściskając łożysko – musi być dobrze.

Złożone na zewnątrz Wciskanie bieżni zew. Wciskanie bieżni zew. mechanizmu

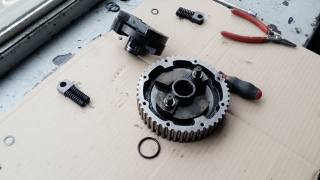

Atak złożony. Teraz wciskamy bieżnie zewnętrzną łożyska obudowy mechanizmu różnicowego.

Przyszedł czas na zamontowanie koła talerzowego. Moment dokręcenia 70Nm.

Teraz wszystko mamy przygotowane do wstępnego napięcia łożysk obudowy mechanizmu różnicowego.

Robimy to tak: Ustawianie luzu 3mm

1) Po obu stronach podkładamy podkładki 0,5mm.

2) Łożysko od strony śrub dokręcających talerz (I) porządnie wciskamy (posmarować miejsce styku z obudową olejem – będzie łatwiej demontować, a demontowane będzie nie raz i nie dwa!).

3) Łożysko od strony talerza (II) wciskamy tak aby został luz >3mm.

4) Całość wkładamy do pochwy, wkładamy papierową podkładkę i skręcamy naprzemiennie czterema śrubami.

5) Obracamy kilkakrotnie atakiem.

6) Demontujemy.

7) Mierzymy podkładkami regulacyjnymi jaki pozostał luz. Tyle, ile nam wyszło podkładek + podkładka 0,2mm i te dwie co już są założone 0,5mm będą wyjściowymi do dalszej regulacji.

Teraz najżmudniejsza czynność:

8) Wyprasowujemy łożyska i rozkładamy podkładki według naszego widzimisię (najlepiej po równo z lekką przewagą po stronie I).

9) Skręcamy most stale sprawdzając czy możemy obrócić atakiem. Obracamy atakiem sprawdzając jaką silę musimy w to włożyć – tym sposobem sprawdzamy naciąg łożysk, na których osadzony jest mechanizm różnicowy. Powinniśmy czuć opór, na razie nie zwracając uwagi na luz. Nie za lekki, taki opór dobrze spasowanego łożyska. Jeśli jest za lekko – dorzucamy podkładkę 0.2mm po jednej ze stron i jeszcze raz sprawdzamy. Jeśli jest w porządku przechodzimy do punktu nr 10.

10) Skręcamy most, ciągle nadzorując, czy wałek ataku się nie klinuje. Zaklinowanie podczas dokręcania będzie oznaczało konieczność odjęcia podkładek ze strony I i dołożenia tych podkładek po stronie II. Zaklinowanie, czyli zbyt mały luz międzyrębny w tym wypadku jego brak (podczas regulacji sumaryczna liczba podkładek się nie zmienia, aby nie zmienić docisku łożyska do bieżni).

11) Czynność powtarzamy do czasu gdy luz wałka ataku będzie w granicach 0,1-0,9 na promieniu 60mm (czym to zmierzyć? Można próbować suwmiarką – da się).

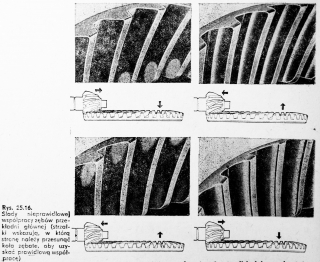

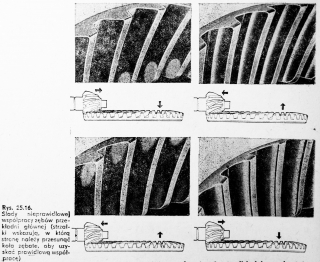

12) Następnie smarujemy ciemnym smarem lub pastą przekładnie mechanizmu różnicowego – książki piszą o tuszu traserskim, ale smar w zupełności wystarcza.

13) Skręcamy most i kręcimy wałkiem ataku kilkanaście razy.

14) Rozkręcamy most i sprawdzamy ślady współpracy kół.

15) W opisywanym przypadku okazały się za bardzo nachodzić do środka.

16) W związku tym do wyboru są dwie opcje:

Cofnąć wałek ataku (dołożyć większą podkładkę między bieżnię zewnętrzną wałka ataku a gniazdo łożyska) lub cofnąć trochę koło talerzowe.

W tym przypadku cofnięty został wałek ataku, czyli odkręcamy, używamy ściągacza wałka ataku i tak dalej, wg tego, co już zostało opisane wyżej.

17) Sprawdzamy ponownie. Najprawdopodobniej zwiększy się luz, więc korygujemy luz.

18) Mierzymy szczelinę pomiędzy mostem a obudową wałka ataku i dobieramy papierowe podkładki.

19) Wprasowujemy simmering wałka ataku i skręcamy całość. Nie zapominamy o zawleczce!

20) Wyciągamy z łożyska półosi osłonę od strony mechanizmu i smarujemy wszystko obficie smarem.

21) Wbijamy półosie uważając na simmeringi i nie zapominając o podkładkach papierowych, tarczach kotwicznych i podkładkach dystansowych pomiędzy łożyskiem a obudową mostu.

22) Zalewamy olejem, sprawdzamy szczelność.

23) KONIEC – montujemy most do samochodu, jeździmy, regularnie smarujemy, wymieniamy olej. Aby przedłużyć żywotność łożysk wałka ataku oraz wałka głównego w skrzyni biegów warto wymienić uszkodzone przeguby wału oraz wyważyć wał napędowy.

Autor: Sebastian Gleich, Opracował: Marian

Artykuł opracowany we współpracy z www.nysateam.pl

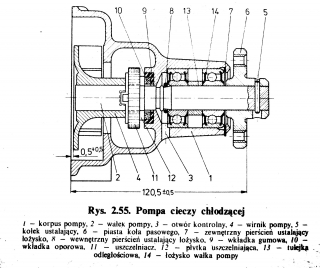

Bibliografia, rysunki i tabele: Naprawa samochodów Nysa, E. Bańczak; Technologia naprawy i obsługi pojazdów samochodowych, S.Orzełowski; Samochody współczesne, praca zbiorowa 1958 r.

Zdjęcia: Sebastian Gleich, Marian.

DYSKUSJA NA FORUM

-150x150.jpg)