Zadaniem pompy paliwa jest tłoczenie paliwa ze zbiornika do gaźnika. Niektóre konstrukcje były jej pozbawione, a zasilanie odbywało się grawitacyjnie – bak był umieszczony wyżej niż gaźnik. Takie rozwiązanie miało jednak wiele wad, dlatego znacząca część pojazdów jest jednak wyposażona w pompę. Najczęściej występującymi w zabytkach są pompy paliwa przeponowe, z napędem mechanicznym bądź pneumatycznym w konstrukcjach dwusuwowych. W nowszych lub sportowych pojazdach można spotkać pompy elektryczne. Skupimy się jednak na regeneracji tego urządzenia w wydaniu mechanicznym. Naprawa jest nieskomplikowana, jednak dla kogoś zaczynającego przygodę z motoryzacją, ten artykuł może okazać się pomocny.

Artykuł opublikowany przez

Teoria

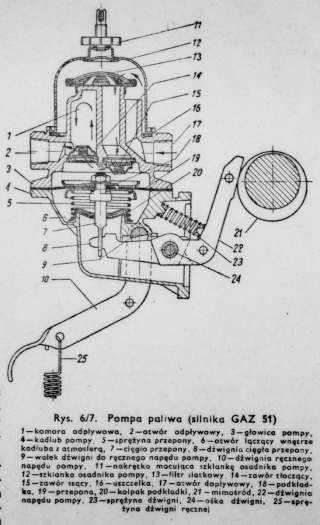

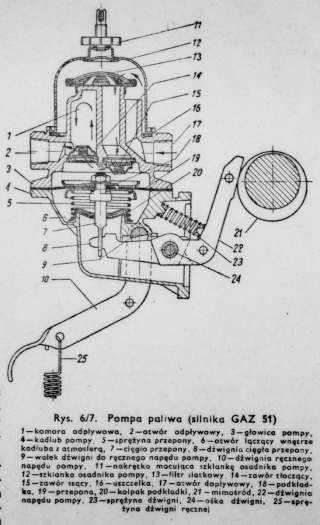

Pompa paliwa napędzana mechanicznie od wałka rozrządu (lub za pomocą zmiany ciśnienia w komorze korbowej w dwusuwie) porusza dźwignią, sprzężoną z przeponą pompy. Przepona, poruszając się w dół, zasysa przez zaworek paliwo ze zbiornika, po czym sprężyna powoduje powrót przepony do pierwotnego położenia, co sprawia, że zassane paliwo zostaje wytłoczone przez drugi zaworek do gaźnika. Suw ssania pompy jest zatem wymuszony przez ruch dźwigni napędzanej przez krzywkę, natomiast suw tłoczenia jest powodowany przez sprężynę, ściskaną podczas ssania. Tego rodzaju pompy są wyposażone również w dźwignię do ręcznego pompowania, przydatną na przykład po dłuższym postoju, gdy paliwo odpłynęło z pompy. Aby nie musieć długo kręcić rozrusznikiem wystarczy użyć dźwigni i zalać komorę pływakową gaźnika pompując ręcznie.

Zazwyczaj osadnik pompy paliwa jest wyposażony w prosty filtr paliwa – gęsta siatka osadzona na szczycie kanału ssącego. Benzyna, zanim dopłynie do zaworka znajduje się w osadniku, a dopiero gdy osiągnie poziom przelewowy, wpływa do kanału zaworka ssącego. Taka konstrukcja pompy umożliwia osadzenie się grubszych zanieczyszczeń na dnie osadnika, a tych drobniejszych na sitku pompy. Tego rodzaju filtr jest jednak często niewystarczający, warto więc zamontować filtr przepływowy na wężyku i zapomnieć o problemach brudnego paliwa.

Niedomagania

Przyczyn niedomagań pompy może być kilka. Zasadnicza, i bodaj najczęściej występująca – gdy nie ma wystarczającego ciśnienia lub pompa w ogóle nie tłoczy – zazwyczaj winowajcą jest pęknięta membrana. Objawy niskiego ciśnienia mogą być też spowodowane nieszczelnymi zaworkami pompy. Do mniej powszechnych usterek należy zaliczyć także: zużycie dźwigni poruszanej przez krzywkę, zużycie osi dźwigni, zmniejszenie siły sprężystości sprężyny, zapchanie pompy spowodowane długim nie oczyszczaniem osadnika a także pęknięcie szklanki osadnika, która często jest szklana. Inną powszechną usterką jest zatkanie któregoś z kanałów powrotnych do zbiornika paliwa, wtedy pompa pompuje pod zbyt wysokim ciśnieniem i zalewa silnik. Uszkodzenia korpusów występują bardzo sporadycznie, ale takie usterki zazwyczaj kwalifikują całą pompę do wymiany.

Rozbiórka

Najpierw musimy przystąpić do rozbiórki. Kolejnym krokiem jest oczyszczenie wszystkich elementów. Znakomicie się do tego sprawdzi płyn do mycia silników lub nafta w połączeniu ze szmatką lub szczotką. Dokładniejsze czyszczenie możemy sobie zostawić na później, wszak i tak będzie trzeba umyć wnętrze pompy.

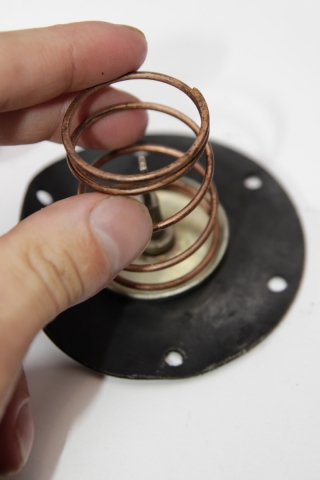

Rozbiórkę zaczynamy od odkręcenia szklanki osadnika – zazwyczaj jest to nakrętka na jej czubku. Następnie zdejmujemy filtr z siatki oraz uszczelkę szklanki. Teraz możemy wybić sworzeń dźwigni – nie pomylić z osią dźwigienki ręcznej, ta jednak jest zazwyczaj zaklepana, wybijamy tą drugą, przechodzącą przez obie strony podstawy. Teraz możemy wyjąć dźwignię z ramieniem, sprężyną i tuleją osi. Czasami trzeba poruszać w górę i w dół, aby wyjąć. Kolejną czynnością będzie odkręcenie korpusu od podstawy – w tym celu wykręcamy 6 śrub dookoła. Może się zdarzyć, że odspojenie obu części nie będzie łatwe – próbujemy pobijać w jedną lub drugą część przy styku, aż puści. Nie wbijamy jednak żadnych ostrych przedmiotów pomiędzy, gdyż możemy uszkodzić membranę, która może się okazać potrzebna. Po odseparowaniu obu części ukaże nam się przepona ze sprężyną na podstawie pompy oraz zaworki w korpusie. Teraz możemy zdjąć z cięgna przepony gniazdo uszczelki, uszczelkę i podkładkę, jednocześnie uwalniając sprężynę. Jak łatwo się domyślić, w celu wymontowania zaworków wystarczy odkręcić dwie śruby mocujące jarzmo. Zaworki jeśli nie wypadną same, trzeba czymś delikatnie podważyć.

Czyszczenie i weryfikacja części

Teraz przystępujemy do czyszczenia i weryfikacji tego, co leży na stole warsztatowym. Najlepiej wszystko umyć dokładnie naftą i osuszyć, można również użyć myjki ultradźwiękowej, opisywanej w artykule

Regeneracja gaźnika – poradnik. Ważne, żeby pozbyć się wszelkiego brudu, który przykrywa potencjalne uszkodzenia oraz może zakłócić pracę pompy.

Oglądamy dokładnie każdą część:

– sitko – czy nie jest pęknięte, nie ma większych dziur – powinna być jednolita siatka, aby zapewnić prawidłowe działanie;

– szklanka osadnika – czy nie jest pęknięta, wyszczerbiona – takie usterki kwalifikują ją do wymiany;

– zaworki – nie mogą mieć śladów zużycia na powierzchni styku elementów – najlepiej dobrze je umyć, wysuszyć i sprawdzić przykładając do ust i dmuchając z jednej i z drugiej strony – dmuchając z jednej strony nie powinny przepuszczać powietrza, natomiast z drugiej ciśnienie ma spowodować uchylenie zaworu i przepływ – jeśli tak nie jest, zaworki należy wymienić na nowe. W przypadku rozbieralnych zaworów, gdzie widoczne jest minimalne zużycie, płytki wykonane z laminatu bądź bakelitu można naprawiać szlifując je na gładkim arkuszu drobnego papieru ściernego. Poza tym, oczywiście sprężynki zaworków nie mogą być pęknięte.

– membrana – powinna być elastyczna, bez pęknięć i oznak starości. Zadarcia na krawędzi otworów śrub również kwalifikują ją do wymiany – nadwyrężona może szybko pęknąć.

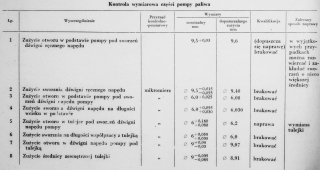

– dźwignia i ramię membrany – w miejscach styku ramienia z cięgnem przepony oraz dźwigni z krzywką, zużycie materiału nie powinno przekraczać 0,5 mm. Zużycia tulei, osi oraz otworu dźwigni przedstawione są w tabelce poniżej – jeśli przekraczają dopuszczalną wartość należy udać się do tokarza, który wytoczy nową tuleję i sworzeń;

– sprężyny – zarówno sprężyna dźwigni jak i przepony powinny być nie popękane, nie skorodowane, bez oznak zużycia.

Tabela kontroli wymiarów pompy paliwa:

Składanie

W zasadzie nie ma więcej części, które mogą się zużyć lub przysporzyć kłopotów. Zakładając zatem, że mamy wszystko co trzeba przystępujemy do składania. Potrzebne będą nam następujące uszczelki; do zaworków – najlepiej dorobić na wzór starych a do szklanki osadnika – należy kupić, albo dorobić. Okazuje się, że najlepiej sprawdzają się uszczelki korkowe, jednak często w sklepach można spotkać gumowe – też spełnią swoją funkcję.

Składanie zaczynamy od złożenia ramienia z dźwignią, poprzez wsunięcie tulei. Warto użyć przy tym odrobiny smaru. Całość następnie wsuwamy w otwór dźwigni i ustawiając otwory tulei i podstawy pompy osiowo, wbijamy sworzeń.

Jeśli wszystko prawidłowo się rusza, bez oporów możemy zamontować przeponę ze sprężyną i gniazdem.

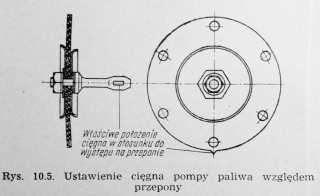

Wkładamy tak zmontowaną całość do podstawy pompy, zwracając uwagę na to, w którą stronę jest zwrócony otwór cięgna przepony. Przy ściśniętej sprężynie należy tak wymanewrować cięgnem, aby przez jego otwór przeszła końcówka ramienia.

W tym momencie mamy skompletowaną podstawę pompy, czas zabrać się za korpus.

Zakładamy siatkowy filtr, upewniając się, że jest dobrze osadzony na korpusie.

Montujemy zaworki pamiętając o uszczelkach i o tym, aby zaworki zamontować dobrymi stronami w otworach.

Przykręcamy jarzmo, aby docisnąć zaworki do korpusu i prawidłowo zamocować. Ich kierunek otwierania się powinien być zgodny z kierunkiem przepływu.

Tym sposobem mamy złożone zasadnicze części – korpus i podstawę, które teraz skręcamy ze sobą, ustawiając korpus w odpowiedniej pozycji do podstawy, tak jak przed demontażem – najlepiej wspomóc się rysunkiem technicznym.

Po odpowiednim skręceniu na przemian wszystkich śrub korpusu wciskamy w gniazdo uszczelkę osadnika, po czym zakładamy szklankę i dokręcamy ją. Przy szklanych osadnikach należy uważać z siłą docisku, aby nie pękła. Jeśli nie ruszaliśmy dźwigni ręcznego pompowania, mamy zasadniczo złożoną pompę, jeśli zaś była ona demontowana, należy ją teraz zamontować, pamiętając o odpowiednim zaklepaniu osi.

Teraz jedyne co nam pozostaje to sprawdzić poprawność działania naszego urządzenia. W tym celu najlepiej przepompować trochę benzyny – tym samym przepłuczemy wnętrze pompy z resztek wody czy nafty, którą myliśmy części. Trzeba się upewnić, czy paliwo się nie cofa!

Prawidłowo działającą pompę po regeneracji możemy przykręcić do silnika, pamiętając o odpowiednio grubej podkładce izolującej, jeśli jest za cienka, powinniśmy kupić nową. Do montażu stosujemy oczywiście nowe uszczelki. Między blokiem a pompą uszczelki warto dodatkowo posmarować silikonem, odpornym na wysokie temperatury, aby mieć pewność, że nie będzie wycieków oleju. Teraz możemy już się cieszyć z prawidłowej pracy silnika, lub zabrać się za regenerację innych podzespołów, do czego zachęcamy!

Zdjęcia: Marian;Samochody współczesne, Warszawa 1958; Naprawa Samochodów Nysa E. Bańczak, Warszawa 1969;

Autor: Marian